Es sind die anspruchsvollsten Projekte, die am meisten Freude machen. Vor Kurzem erreichte uns die Anfrage eines Kunden aus der Medizintechnik, der eine Behandlungshülse für eine Oberflächen-Behandlungsanlage benötigte – und das möglichst schnell. Die Hülse dient als Isolator: In ihr werden Reagenzgläser oder ähnliche Bauteile fixiert, die anschließend durch Stromzufuhr eine bestimmte Oberflächenspannung erhalten. Durch diese Spannung wird eine aufgeraute Oberfläche erzeugt, auf der Zellen – etwa Coronaviren – besser kultiviert werden können.

Vom Muster zur fertigen Zeichnung

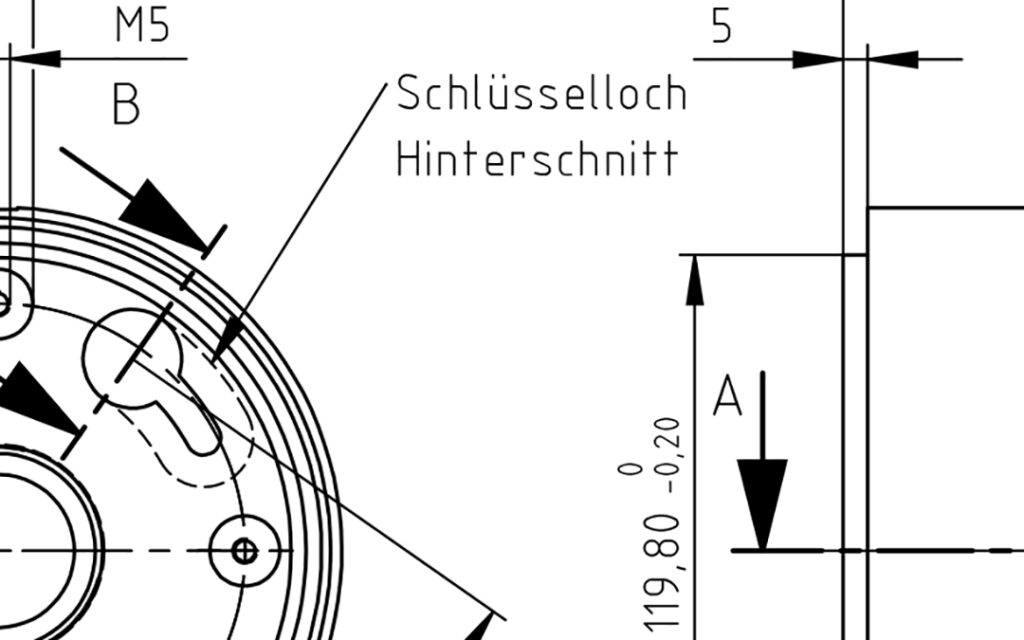

Wir erhielten ein Musterteil mit der Bitte, es mit spezifischen Änderungen nachzubauen. Wir haben das Bauteil vermessen, die Daten auf eine technische Skizze übertragen und gemeinsam mit dem Kunden die letzten Toleranzen abgestimmt. Im Anschluss entstand eine vollständige CAD-Zeichnung im PDF- und STEP-Format – die Grundlage für die Fertigung.

Ein Ausschnitt aus der CAD-Zeichnung – Grundlage für die spätere Serienfertigung

Maßstab mit 1-Cent-Münze – die Dimensionen der Hülse im Vergleich

Besondere Anforderungen an das Material

Die Wahl des Werkstoffs fiel auf PETP TX, ein innen geschmiertes Hochleistungsmaterial mit außergewöhnlichen Eigenschaften:

- Hervorragende Dimensionsstabilität. Es behält seine Form auch bei Temperaturschwankungen gut bei.

- Sehr gute Verschleißfestigkeit und niedriger Reibungskoeffizient

- Hohe Festigkeit und Steifigkeit Beständig gegenüber Chemikalien und Verschmutzungen

- Geringe Feuchtigkeitsaufnahme, wodurch die elektrischen und mechanischen Eigenschaften stabil bleiben

- Temperaturbeständig bis 115 °C (kurzzeitig bis 160 °C)

Dieses Material ist nicht alltäglich – und genau das machte das Projekt besonders spannend.

Herausforderung angenommen: Der Bajonettverschluss

Die größte Schwierigkeit lag im Bajonettverschluss am Boden der Hülse. Er befindet sich rund 100 mm tief im Inneren und weist zudem einen Hinterschnitt auf. Für eine solche Kontur gibt es kein Standardwerkzeug – es musste also ein Spezialfräser entwickelt werden.

Blick auf die Innengeometrie – der Bajonettverschluss liegt im Inneren der Hülse

Gemeinsam mit unserer Werkzeugschleiferei konstruierten wir ein maßgeschneidertes Fräswerkzeug mit besonders langem und schlankem Schaft. Diese Bauweise bringt Risiken mit sich: Vibrationen, Werkzeugbruch oder Späneansammlungen, die das Material oder den Fräser beschädigen könnten.

Doch dank der Erfahrung und Sorgfalt unseres Teams konnten wir die Herausforderung meistern. So konnten wir eine hochpräzise gefertigte Hülse schaffen, die nach kurzer Lieferzeit direkt in der Anlage des Kunden eingesetzt wurde.

Projekte wie diese zeigen, wie viel Know-how, Kreativität und Teamarbeit in der Fertigung einzelner Bauteile steckt.

Fabienne Schüler